El proceso de fabricación de un casco de moto lo podemos dividir en tres pasos bien definidos: desarrollo y diseño, la fabricación propiamente dicha y los test de impacto que garantizan que cumple las normativas vigentes en los distintos países.

Aunque podemos encontrar cascos en el mercado de menos de 100 euros y otros que rondan los 1.000 euros, todos y cada uno de ellos tienen procesos de fabricación muy similares. El material utilizado, los costes de desarrollo o la cantidad de obra cualificada utilizada son los que definen el precio a pagar por el cliente.

Pero antes de que veamos cómo se fabrica un casco de moto, es importante que conozcamos cuáles son las partes que lo forman:

Partes

Los cascos de moto se podrían dividir en tres partes fundamentales: calota externa (la parte del casco que va decorada), calota interna de poliestireno expandido (el llamado corcho blanco) y acolchado interior.

La calota externa puede estar fabricada en distintos materiales. Desde los más sencillo y económicos como el policarbonato hasta otros mucho más complejos de fabricar pero también más ligeros y resistentes.

Estos se componen de diferentes fibras que van entrelazadas y adheridas entre sí mediante resinas y toman su forma a partir de un molde donde se someten a condiciones de presión y temperatura controladas, de forma que el material cure en su interior. Las más utilizadas son la fibra de vidrio, la fibra de aramida o Kevlar y la fibra de carbono. Los porcentajes de uno u otro dependen del fabricante y sus procesos constructivos.

Debajo de la calota interna nos encontramos la interna. Está confeccionado en poliestireno expandido o EPS de diferentes densidades. Hay que tener en cuenta que dependiendo de si el impacto es a baja o a alta velocidad, el poliestireno debe presentar unas características diferentes para poder absorber correctamente el impacto y que este no se transmita a nuestra cabeza.

Por último nos encontramos con el acolchado interior, que es el que entra en contacto con nuestra cabeza y rostro. Suele ser desmontable para poder lavarlo, fabricado con tejidos antialérgicos y antibacterianos para que se mantengan en perfecto estado el mayor tiempo posible.

Además y dependiendo del modelo, los cascos cuentan con pantalla exterior (fabricada en policarbonato), pantalla solar interna, correa de fijación (doble hebilla, cierre micrométrico), tomas de ventilación, pinlock, etc.

Desarrollo y diseño

Todos hemos visto en alguna ocasión cuando diseñan un automóvil que los ingenieros desarrollan el vehículo en la pantalla de un ordenador para luego plasmarlo a tamaño real en una resina especial de aspecto similar a la arcilla.

En el proceso de creación de un casco, los pasos que se dan son muy similares. En primer lugar, los ingenieros diseñan el casco con la ayuda de programas 3D (e incluso prueban su resistencia digitalmente).

Una vez que han obtenido un resultado satisfactorio, pasan a crear el casco a tamaño real en arcilla o materiales similares. Con ello podrán ver y modificar, si es necesario, su aspecto exterior.

Al mismo tiempo y de forma paralela, se han ideo también definiendo las características constructivas de la carcasa exterior, el almohadillado interior, los elementos de cierre de la pantalla, etc.

En el momento que todos los elementos presentan un diseño definitivo, se fabrican los primeros prototipos de forma prácticamente manual y se prueban, tanto en condiciones reales de marcha para comprobar que ofrecer una correcta visión, ventilación, son poco ruidosos, etc; como en laboratorio para comprobar si su resistencia cumple las normativa establecida.

Una vez que el casco tiene un rendimiento satisfactorio, se realizan las decoraciones y se eligen los colores sólidos en los que se va a comercializar, al mismo tiempo que se preparan los procesos automatizados en fábrica para producirlos en grandes series.

Construcción

En la fabricación de un casco de moto, en primer lugar se prepara la calota externa. Para ello se troquelan las piezas que la conforman (en el caso de calotas de fibra) o bien se inyecta en un molde el policarbonato, algo mucho más rápido y barato.

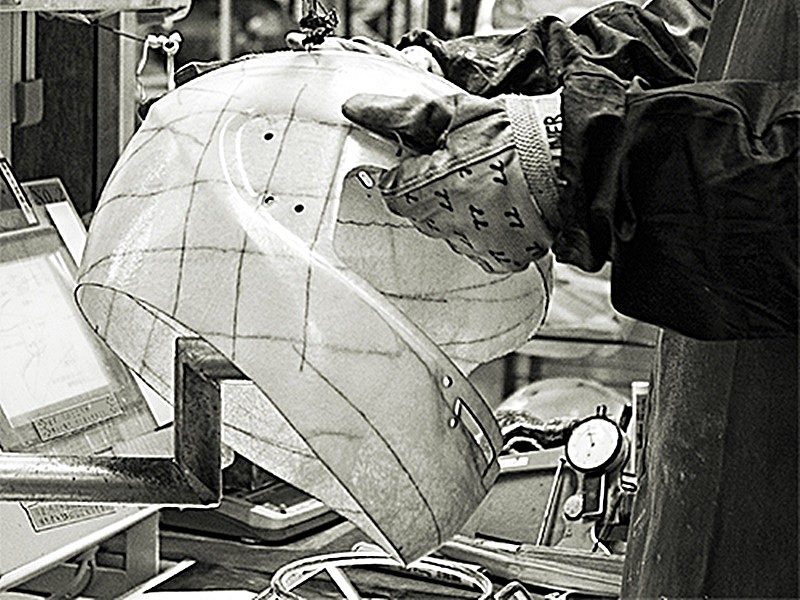

Con las fibras ya cortadas, se introducen en un molde hasta que se tiene la primera forma, pero todavía con un acabado basto. En función de la talla del casco, la calota sufre variaciones en tamaño con el fin de ajustarse perfectamente a todas las cabezas.

Tras pasar por un proceso de lijado y cortado en el que se hacen los agujeros para la visera, tomas de aire, enganche de correas, etc, se inspecciona manualmente el casco y se repasa aquellas zonas que lo necesiten.

La calota pasa ahora a la zona de pintura donde se le aplican las diferentes capas, desde una imprimación que sirve como base a la pintura definitiva si es un color sólido o bien la que irá debajo de la decoración.

Normalmente esta decoración se realiza con calcas al agua, aunque también podemos encontrar otros métodos como la hidroimpresión o incluso modelos pintados a mano con pincel/aerógrafo. Terminada la decoración, se le da una capa de laca final que protegerá completamente el casco.

A continuación pasa a la zona de montaje, en la que se le instalan las tomas de ventilación, pantalla, acolchado interno, correas, etc. Todo ello en un orden preestablecido para que un proceso no interfiera en el siguiente. Un pulido final antes de introducir el casco en el embalaje termina con su fabricación.

Homologación y pruebas

Para que los cascos de moto puedan ser usados tanto en vía pública como en competición, es imprescindible que cuenten con la pertinente homologación. En el caso de Europa es la ECE/ONU R22, en EEUU se denomina DOT y en países asiáticos, Snell. Esto garantiza que ha pasado diferentes pruebas que garantizan que, en caso de accidente, nos protegerá adecuadamente. En este enlace podéis profundizar un poco más en este tema.

Para que un casco sea homologado debe pasar tres fases de pruebas consecutivas. La primera de ellas se denomina Homologación. Se hace sobre cascos prototipos y son de tipo destructivo con el fin de que el fabricante pueda ver que cumple todos los estándares exigidos.

A continuación el casco pasa a una fase de Cualificación sobre los ya fabricados en serie pero sin que hayan pasado a la fase de comercialización. Esto comprueba que los procesos constructivos no alteran el producto y este sigue ofreciendo todas las garantías exigidas. Por último, la fase de Conformidad de la producción se encarga de comprobar la calidad del casco ya homologado.

En el Reglamento Número 22, del acuerdo de Ginebra del 20 de marzo de 1958, se establecen cuáles son las pruebas que deben pasar los cascos para que puedan mostrar su sello de homologación.

Para finalizar, en el siguiente vídeo podéis ver explicado paso por paso y con todo lujo de detalles, cómo se fabrican los cascos NZI.